在當下競爭白熱化的市場環境中,水泥企業面臨著前所未有的挑戰。生產成本的高低已然成為決定水泥行業核心競爭力的關鍵要素,而科學有效的管理則是控制成本的重中之重。創新作為推動發展的第一動力,在水泥工業領域同樣發揮著至關重要的作用。隨著科學技術的飛速進步,水泥工業正堅定不移地踏上新型工業化的發展道路,廠內物流規劃解決方案成為這一轉型進程中的關鍵一環。

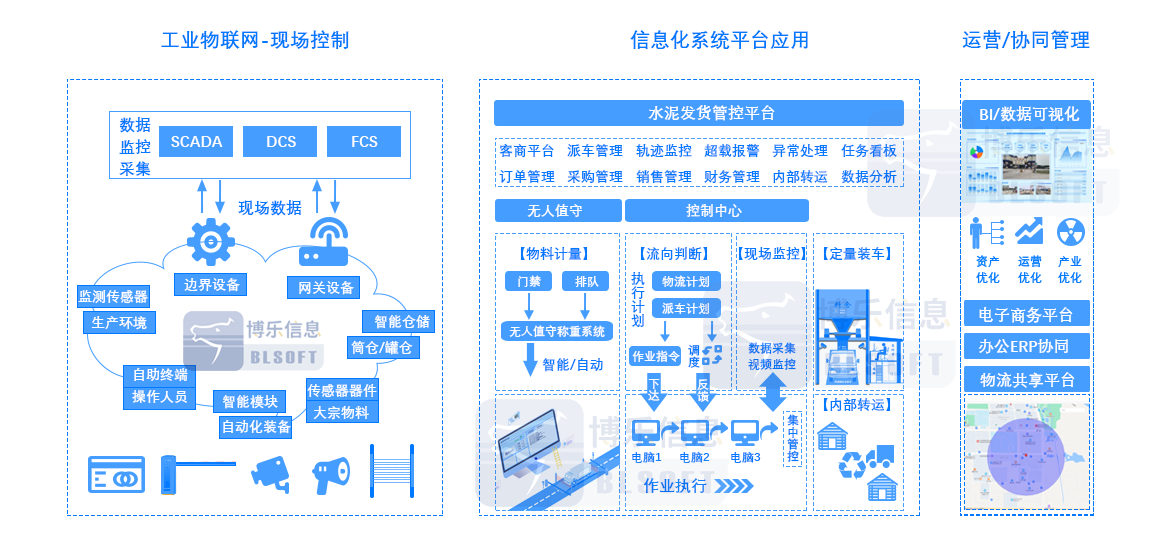

數字化時代浪潮奔涌向前,無論企業是否做好充分準備,工業互聯網、云上平臺、智能制造等前沿技術已如疾風驟雨般席卷而來。在此背景下,各大水泥集團企業紛紛順應時代潮流,采用“互聯網 +”模式,積極搭建集信息化、網絡化、智能化于一體的工業互聯網平臺,全力構建從網絡化、數字化到智能化及自動化的閉環智造生態,以此開創水泥企業信息化建設全新格局,而完善的廠內物流規劃解決方案則是這一生態高效運轉的重要支撐。

其水泥一卡通智能物流發運系統經過精心優化升級,針對門禁、地磅、裝車、發運等關鍵環節進行改造,形成了一套全面且細致的廠內物流規劃解決方案,實現了銷售管理智能化、一卡通無人值守和定值定量裝車,大大提升了廠內物流運作效率。

主要功能

該系統由自助發卡子系統、客戶自助提貨子系統、門禁管理子系統、車輛排隊管理子系統、無人值守自動稱重系統、裝車排隊子系統、散裝定量裝車子系統、袋裝裝車子系統、裝車噴碼計數一體子系統等幾大系統組成。每個系統均實現無紙化一卡通操作,由一個強大管理軟件統一管理,并配備大型數據庫。所有提貨過程都可記錄,實現管理現代化與信息化,為廠內物流規劃提供了有力的數據支持。

派車管理

系統提供 PC 管理端和微信 APP 司機端系統軟件,具備司機車輛管理、派車統計、用車派車訂單管理、派車狀態查詢、派車記錄、派車訂單結算等功能。通過這一功能,企業能夠精準規劃車輛調度,合理安排運輸任務,避免車輛閑置或過度使用,提高運輸資源的利用率,是廠內物流規劃中運輸環節的重要優化手段。

自助發卡/人工發卡

司機可通過短信邀請、二維碼或車號在自助服務端自助登記領卡。首次進場車輛,需在接待室領取 RFID 電子標簽,貼于車輛前擋風玻璃內部,實現車牌自動識別,驗證車輛合法性。這一環節確保了進入廠區車輛的規范管理,為后續物流流程的順暢進行奠定基礎,是廠內物流規劃中車輛準入管理的重要部分。

車輛進廠(廠外排隊)

系統配備智能化排隊系統,適用于每天有大量車次提貨的工廠。該系統有效控制廠內車輛數量,減少調度員與司機之間的摩擦,降低調度員喊話頻率、車輛安排隨意性及司機在車上的等候時間,避免傳統排隊方式造成的道路擁堵,從而更科學合理地安排生產和運輸,維持場內秩序。這是廠內物流規劃中車輛進廠秩序管理的關鍵環節,能夠保障廠內交通流暢,提高物流效率。

刷卡稱重(空車上磅)

廠內固定車輛可實行一次過磅稱重,也可采用二次稱重。司機刷卡稱重時,無人值守稱重系統自動稱重,無需專人值守。在稱重過程中,系統全自動化采集稱重記錄,并將采集信息寫入 IC 卡內,實現汽車衡稱重數據的采集和管理,極大限度降低人工操作帶來的弊端和工作強度,提高系統的信息化、自動化程度。這一功能在廠內物流規劃中負責準確計量物資重量,為物資管理和成本核算提供準確數據,是物流流程中不可或缺的一環。

袋裝發貨

袋裝水泥實行嚴格的數字管理。袋裝水泥裝車系統與計數器、噴碼機聯動,設有防竄貨的賦碼設置。司機刷卡裝車,系統自動向計數器發送裝車袋數、袋重,并通過 LED 屏讓司機直觀觀察裝車情況。達到裝載重量后,設備停止運行,車輛離開裝車區域。此環節確保了袋裝水泥發貨的準確性和規范性,是廠內物流規劃中產品發貨管理的重要體現。

散裝發貨

散裝發貨主要運用定量裝車系統,實現散裝水泥的精準計量,防止散裝水泥超限超載、裝多冒灰、重復裝卸車等現象,提高發貨效率。這一功能針對散裝水泥的發貨特點進行精準規劃,優化了發貨流程,減少了不必要的物流損耗,是廠內物流規劃中散裝產品發貨的關鍵優化點。

刷卡稱重(重車上磅)

此操作與第 4 步一致。重點介紹一下無人值守稱重系統,該系統主要針對企業在原材料采購、產品銷售及廠內物資調撥過程中的計量稱重,通過刷卡系統、視頻監控系統、紅外監控系統、語言指揮系統、信號控制系統實現無人值守磅房管理。這是廠內物流規劃中計量環節的智能化升級,提高了計量的準確性和效率,減少了人為因素的干擾。

審核打印

車輛出廠(自助收卡)

廠區規定智能 IC 卡不得帶出廠。因此在廠門口安裝自助收卡終端,車輛完成廠內稱重和裝卸貨業務后,到達出廠門禁,司機將業務卡插入收卡口。系統驗證該車輛在整個發運環節各狀態是否完成,如有未完成項,系統將在 LED 屏上展示提示信息,并通過語音播報,同時吐出業務卡;當審核該車輛發運環節無誤時,同樣通過 LED 屏和語音展示信息,并自動打印過磅單,控制門禁道閘升桿,車輛出廠。這一環節確保了車輛出廠的規范性和物流流程的完整性,是廠內物流規劃中車輛出廠管理的重要步驟。

海螺水泥在智能化工廠建設方面堪稱行業典范,為傳統水泥行業的高質量發展提供了堅實的產業支撐。它成功擺脫了新增產能的慣性思維和路徑依賴,轉而依靠技術創新和服務延伸創造價值。其中,全椒海螺水泥智能化工廠在廠內物流規劃解決方案上表現卓越,具有顯著特征,體現在生產過程的流程性、運行維護的保障性和運營管理的關聯性。從石灰石開采、原燃材料進場,到水泥產品發運出廠,全部采用全流程化和自動化閉環作業模式,基本實現生產過程無人化,以及資源利用、質量控制和生產控制的智能化,構建起一套高效、精準的廠內物流體系。